发布于 2018-08-10 由 Carrier Vibrating

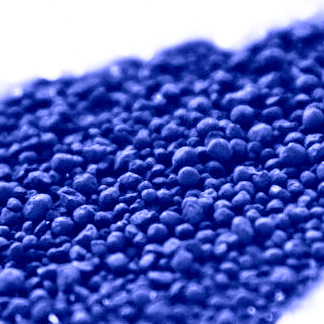

许多物料在接受干燥和加工处理时会变成细粉或小的不规则形状,导致很难对它们进行处理或会在后续加工中产生问题。通过烧结,这些有问题的物料变得更易控制,大小甚至变得更均匀。烧结是一种通过将多尘或难以使用的细粒物料转化为干燥颗粒形状来使颗粒尺寸变大和变得标准的流程。这一流程能让物料更易于运输和使用,减少灰尘和产品损耗,有助于后续物料加工流程顺利进行。根据物料及其特性,有两种烧结方式:压力烧结和湿法烧结。压力烧结通过使用压机施加非常高的压力让物料相互粘附。如果物料在压力下不能相互粘附,则必须使用湿法烧结,该方法让运动中的物料与粘合剂混合,物料因此变得有粘性而相互粘在一起或物料通过化学反应而粘接在一起。然后根据需要干燥和加工这些结团颗粒。

烧结的优点

一致的颗粒尺寸和形状 许多物料(如石灰石或煤)即使被磨成大量粉末后仍有尺寸和形状不一致的颗粒,使其难以均匀地使用或加工。烧结可确保每个颗粒的尺寸和形状均一致,避免了因加工不均尺寸颗粒而出现问题的情况。规定的堆积密度 对物料进行烧结可获得密度一致的球团,与粉末物料相比,球团在物料床上的堆积密度要更大。这样一来,不管添加再多的化学品、滤出物料,还是将物料用作最终产品,渗透性都能达到所需的要求。与致密原料床的不均匀渗透性不同,聚集的颗粒会产生均匀流动。减少损失和浪费。运输和加工尘样材料或细小粉末时,产品可能会受到污染而损失或浪费。因为粉尘的易燃性,损失的产品也可能导致火灾或爆炸危险,进而导致安全风险或OSHA罚款。将此类尘样材料聚集成颗粒时,可明显减少粉尘,大幅降低损失或安全问题。更易运输和使用。原料粉末在给料或使用时有时难以控制,并且流动不均匀,而均匀尺寸的颗粒更易运输和使用,并具有一致且易控制的流速。有兴趣了解Carrier Vibrating Equipment如何帮助您的材料聚集过程吗?